Die Leichtbauweise ist eine preiswerte und innovative Form des Bauens und Konstruierens. Durch sie können tragende Konstruktionen harmonisch in die natürlichen Raum integriert werden. Betrachtet man den Leichtbau als Philosophie, so folgt sie der Prämisse, die maximal mögliche Gewichtseinsparung zu erreichen. Es gibt viele Gründe für die Leichtbauweise. Einer der häufigsten ist die Materialeinsparung und damit Kostenreduzierung. Nicht immer hat die Leichtbauweise ökologische und ökonomische Gründe. Auch der Reiz, wissenschaftlich errechnete Grenzen zu überschreiten, spielt eine Rolle. Mit Leichtbaukonstruktionen lassen sich auch Grenzhöhen und Spannweiten ausdehnen, sodass Architekten völlig neue Möglichkeiten offen stehen.

Leichtbauweise als Ideologie – perfekt um Grenzen auszuloten

Eigentlich ist die Leichtbauweise ist eine der ältesten Bauarten der Menschheit. Schon immer strebten Ingenieure und Konstrukteure an, das Gewicht eines Bauteils so weit wie möglich zu reduzieren. Bei der Suche nach der leichtesten Konstruktion tasten sie sich an das technisch Machbare heran und gehen häufig an die Grenze des Möglichen. Im Leichtbau werden statisch konditionierte Strukturen entworfen, für die geeignete Baustoffe gefunden werden müssen. Bei vielen Leichtbaukonstruktionen überbrückt man riesige Spannweiten oder erreicht enorme Höhen. Da teilweise gigantische Konstruktionsteile bewegt werden, besteht ein ökonomischer Zwang, das Eigengewicht soweit wie möglich zu verringern. Bei kleineren Projekten kann mit Leichtbauweise die Masse reduziert werden, was auch Energie einspart.

Holz: Der ideale Leichtbaustoff

Holz eignet sich hervorragend für den Leichtbau. Seit Jahrtausenden hat sich das Grundprinzip für Holzleichtbau nicht verändert: Man baute ein stabiles Holzgrundgerüst und bespannte es mit Tierhäuten oder Stoffen, füllte Zwischenräume mit Lehm und Steinen und ergänzte die Konstruktion mit Latten oder Platten. Diese Bauweise hat sich bewährt und wird auch heute praktiziert. Mittlerweile ist sie aus ökologischen Gründen wieder stark gefragt.

Dank Leichtbauweise geht man sparsam mit dem Rohstoff Holz um. Heute lassen sich Lösungen realisieren, welche die Nachteile des traditionellen Fachwerks und der Fertighäuser aus den 1970er Jahren ausgleichen. Ein Holzskelett- bzw. Holzrippenbau von heute erfüllt alle bauphysikalischen Anforderungen und wirkt sich positiv auf das Raumklima aus. Ein Holzrippenbau steht sicher, bietet Schutz vor Feuchtigkeit und Schall und ist stark wärmedämmend. Damit erfüllt er modernste energetische Anforderungen. Auch im Inneren hat sich Holz bewährt, denn das natürliche Baumaterial sorgt für Atmosphäre und hat positive Auswirkungen auf die Gesundheit der Bewohner.

Viele Möbelhersteller experimentieren mit innovativen Leichtbaumaterialien wie zum Beispiel Faserverbundwerkstoffen. Weil die Preise für den Allzweckwerkstoff Spanplatte in den letzten Jahren erheblich gestiegen sind, wird auch in dieser Branche die Leichtbauweise immer wichtiger. Trotz extremer Leichtigkeit sind die aufgeschäumten Kunststoffteile außerordentlich fest. Leichtbaumöbel sind genauso stabil wie massive Holzmöbel. Für den Verbraucher vereinen sie viele Vorteile, denn sie sind flexibel und preiswert. Neben Faserverbundwerkstoffen wirken sich auch spezielle Konstruktionen gewichtsreduzierend aus. Waben und Stege im Inneren machen ein Möbelstück leicht, aber sehr stabil. Von außen ist nur eine massive Kunststoffplatte sichtbar, die individuell lackiert werden kann.

Leichtbauweise setzt Maßstäbe in der Metallverarbeitung

Leichtbau findet man verstärkt im Automobil- und Maschinenbau, in der Medizintechnik oder der Luft- und Raumfahrttechnik. Auch in der Architektur setzt er Trends. Andere attraktive Leichtbaumärkte sind Windkraft sowie die Bau- und Konstruktionsbranche. Längst versucht man überall dort, wo leichte Materialien Vorteile bringen, die Leichtbauweise umzusetzen. In den Branchen Chemie, Kunststoffe, Nahrungsmittelindustrie, Textilien und Keramik besteht großes Wachstumspotenzial.

Automobilbranche – der Vorreiter der Leichtbauweise

Ein Auto besteht zu etwa 50 % aus Stahl, zu 15 % aus Aluminium und Magnesium, hat etwa 15 % Kunststoffe und 4 % Glas. Hybride Leichtbaukonstruktionen sind im Automobilbau besonders gefragt und echte Innovationen. Hier gibts einen Bericht zum Jaguar XE – der durch die Leichtbauweise gleich um 56 kg leichter wurde. Leichte Maschinenkomponenten erlauben mehr Beschleunigung bei gleicher Steifigkeit. Materialien wie Aluminium, hochfester Stahl, Magnesium und moderne Faserverbundwerkstoffe kommen hier verstärkt zum Einsatz. Das Gewicht des Fahrzeugs kann sich damit um 5 kg pro Rad reduzieren. Trotz ihrer Leichtigkeit haben Faserverbundwerkstoffe eine deutlich längere Lebensdauer als ihre Vorgängerwerkstoffe.

Leichtbauweise – sparsam und vielseitig in die Zukunft

Leichtbau schont die Ressourcen, denn er spart Energie und Rohstoffe ein. Leichtbau reduziert den CO2-Ausstoß. Dadurch kann dem Treibhauseffekt und Klimawandel entgegengewirkt werden. Selbst Stahl hat noch Leichtbaupotenzial, obwohl er als alter Werkstoff gilt und vergleichsweise wenig beachtet wird. Hier lassen sich immer noch 10-15 % Gewicht einsparen. Leichtbauweise wird in drei Hauptkategorien unterteilt: Materialleichtbau, Strukturleichtbau und Systemleichtbau.

1. Materialleichtbau – Materialien voller Möglichkeiten

Für den Materialleichtbau werden ausschließlich Baustoffe verwendet, die ein günstiges Verhältnis zwischen spezifischem Gewicht und der nutzbaren Festigkeit, Dehnung und Steifigkeit haben. Auch Fügetechnik und Werkstoffkombinationen kommt große Bedeutung zu. Ein Leichtbauwerkstoff besitzt eine spezielle Kennzahl, die ihn als solchen klassifiziert. Bei Werkstoffen wie Kunststoff oder Aluminiumlegierungen müssen darüber hinaus die Höchstwerte für Beanspruchung und permanente Lasten berücksichtigt werden. Zur Berechnung der geeigneten Materialien reicht eine günstige Gesamtgeometrie nicht aus. Die Werkstoffe müssen differenziert bewertet werden, wobei stets die konstruktive Durchbildung der Bauteile berücksichtigt wird.

Der Verbundbau ist im Leichtbau weit verbreitet. Hierfür nutzt man mehrere Werkstoffe, die zu einem Stück zusammengesetzt werden. Die Faserverbundbauweise ist stark im Trend, daneben gibt es Sandwichbauweise und Hybridbauweise. In Hinblick auf die Recyclefähigkeit müssen Konstrukteure berücksichtigen, dass sich Bauteile aus zwei Materialien nur schwer in ihre Ausgangsstoffe zerlegen lassen.

Der weltweit am meisten verbreitete Verbundwerkstoff ist Stahlbeton. Er ist zwar günstig, doch man benötigt sehr viel Masse. Da Bewährungsstahl und Beton eine außerordentlich schlechte Verbundwirkung haben, ist eine deutlich höhere Masse Bewehrungsstahl erforderlich, um die Kraftübertragung vom Beton in den Stahl zu gewährleisten.

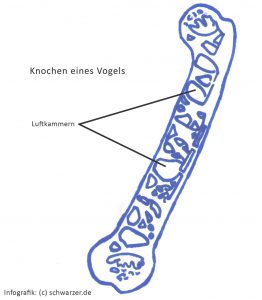

Infografik: Leichtbauweise am Beispiel des Knochens eines Vogels

2. Strukturleichtbau – die Natur als Quelle der Inspiration

Der Strukturleichtbau lernt aus der Natur, denn sie bietet höchst effiziente Vorbilder. Aus dem Vorbild der Natur werden Bauteil- und Materialkonzepte entwickelt. Strukturleichtbau kann in vielen Branchen realisiert werden. Etliche Strukturen aus der Natur konnten erfolgreich in die Technik übertragen werden.

Eines der bekanntesten und erfolgreichsten Beispiele ist der Klettverschluss. Das Klebeprinzip ist von der Klettpflanze abgeschaut und führte zu einer der weltweit erfolgreichsten Innovationen. Ein anderes Beispiel sind Planktonorganismen. Diese dienen als Vorbild für Leichtbau in der Fahrzeugtechnik.

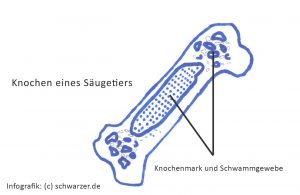

Infografik: Knochen eines Säugetiers

Man orientiert sich am Aufbau der Planktonpanzer. Schon lange erstellen Wissenschaftler Strukturdatenbanken, in denen sie analysierte Proben archivieren, um diese später für die Produktentwicklung abstrahieren zu können. Die biologisch inspirierten Konzepte ermöglichen Gewichtsreduzierung und von 30 % und mehr.

3. Systemleichtbau – mit Kombinationen erfolgreich

Im Systemleichtbau sind ebenfalls Gewichtseinsparungen bis zu 40 % möglich. Der Systemleichtbau kombiniert mehrere Funktionen in einem Bauteil. So werden beim Systemleichtbau neben tragenden Funktionen auch dämmernde oder abschließende Eigenschaften in ein Bauteil integriert. Im Automobilbau ist der Metallleichtbau seit Jahrzehnten fest etabliert und hat konstante Wachstumsraten. Man rechnet damit, dass sich der Leichtbaumarkt in dieser Branche bis 2020 verdoppeln wird. Es entstehen multifunktionale, tragende Teile, die ein Fahrzeug außerordentlich günstig machen. In modernen Reisemobilen lässt sich dieses Prinzip sehr gut erkennen. Hier sind beispielsweise Glasscheiben die Festigkeit gebenden Elemente.

Zukunftsmarkt Leichtbautechnologien – wir alle profitieren davon

Zweifellos liegt der größte Nutzen von Leichtbaukonstruktionen in der Gewichtsreduzierung. Daneben spielen auch Energieeffizienz, Leistungssteigerung und Konstruktionsoptimierung eine Rolle. Nur jeder vierte Experte sieht aktuellen Studien zufolge auch Nachteile bzw. Hemmnisse in der Leichtbauweise. Der größte Nachteil besteht für sie in den (noch) höheren Kosten. Auch das Recycling des Materials stellt eine Herausforderung dar. Leichtbau macht außerdem neue Verbindungstechniken erforderlich. Dennoch spart er nicht nur Material, sondern auch erhebliche Transportkosten. Die Senkung der Logistikkosten und ein geringerer Kraftstoffverbrauch beim Transport sind erhebliche Vorteile für die Umwelt.

Bildnachweis: © freeimages.com – clare tedds