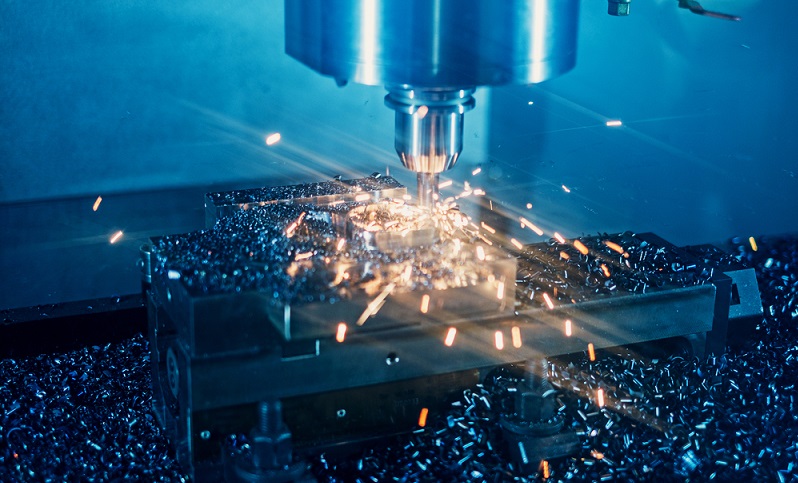

Beim Fräsen werden Teile des Rohmaterials entfernt, indem sich die Fräse um sich selbst dreht. Dabei erreicht sie hohe Geschwindigkeiten. Das zu bearbeitende Werkstück wird dabei bewegt oder die Fräse selbst dreht sich. Die Technik des Fräsens ist etwa um 1840 entstanden, zuvor verwendeten die Menschen Hobel, um Werkstücke zu bearbeiten.

Fräsen: Optimale Fertigungslösung

Neben dem Drehen gilt die Technik des Fräsens als beste Lösung in der spanenden Fertigung, sofern es um die Herstellung ebener Flächen oder komplizierter dreidimensionaler Konturen geht. Die DIN 8589 zählt das Fräsen zu den Trennverfahren, bei denen die Schneiden geometrisch bestimmt sind. Fräsmaschinen arbeiten heute automatisiert und nutzen hier spezielle Werkzeuge. Möglich ist die Bearbeitung von Metall ebenso wie von Holz oder Kunststoff.

Besonderes Kennzeichen: Das Material wird kreisförmig abgetragen, wofür mehrzahnige Werkzeuge eingesetzt werden. Dazu kommen immer wieder gleiche Spanunterbrechungen. Das heißt, dass bei jeder Umdrehung, die der Fräser tätigt, ein Austritt aus dem Werkstück erfolgt. Damit schwanken Temperatur und Schnittkraft und es ergibt sich darüber spezifisches Merkmal der Bearbeitung von Materialien mit der Frästechnik. Damit die Formgebungen eine optimale Genauigkeit erreichen, bedarf es den Einsatz von Schneidstoffen und Fräsmaschinen, die auf die Belastungen beim Fräsen angepasst sind.

Video: Eigenbau CNC Fräse Holzfräser

Kriterien beim Fräsen

Ein wichtiges Kriterium ist die Schnittbreite. Sie bestimmt, wie weit die Fräse in das Werkstück eingreift – die beste Schnittbreite liegt bei zwei Drittel des Werkzeugdurchmessers. Die Schnittgeschwindigkeit ist ebenfalls relevant und sollte so hoch wie möglich sein, damit ist das Fräsen wirtschaftlich und „ratterfrei“ möglich. Die radiale Einstellung des Fräswerkzeugs bestimmt die Schnitttiefe, wenn es um das Scheiben- oder Schaftfräsen geht.

Beim Plan- oder Schaftfräsen hingegen ist die axiale Einstelltiefe für das Zerspanungsvolumen verantwortlich. Der Vorschub ist für die Spanungsdicke sowie die Schnittkraft ausschlaggebend – letzten Endes aber auch für den Verschleiß des Fräswerkzeugs. Der Fräsverlauf ist umso ruhiger, je mehr Schneiden verwendet werden – deren Anzahl wiederum wird durch den Eingriffswinkel zwischen Ein- und Austritt bestimmt. Das Zeitspanungsvolumen ist ein weiteres Kriterium beim Fräsen – hierbei wird das abgetragene Material pro Minute bestimmt, was Rückschlüsse auf die Wirtschaftlichkeit der Fertigung ziehen lässt.

Vor dem Fräsen werden die optimalen Zerspanungsparameter ermittelt, damit ist die Bearbeitung des Werkstücks wirtschaftlich und sehr genau möglich. (#01)

Bearbeitung verschiedener Materialien

Eine Schnittgeschwindigkeit von 20 bis 300 m/min ist ausreichend, wenn bei der Bearbeitung von Metall keine besondere Oberflächengüte erreicht werden soll. Die Schnittgeschwindigkeit richtet sich nach der Härte des Materials und nach der Feinheit der Fläche, die erzeugt wird. CNC-Fräsen und Präzisionsfräsen hingegen erreichen Geschwindigkeiten von bis zu 10.000 m/min, wobei hier trotz der jahrelangen Verwendung von Kühlschmierstoffen inzwischen auch die trockene Bearbeitung der Werkstücke möglich ist. Die Kosten für derartige Kühl- und Schmierstoffe betrugen meist zwischen zehn und zwanzig Prozent der gesamten Produktionskosten.

Viel zu teuer und gerade im Hobbybereich nicht realisierbar. Die Bearbeitung von Kunststoffen per Fräswerkzeugen ist ein wenig kniffelig, denn die verschiedenen Kunststoffarten reagieren unterschiedlich auf die mechanische und thermische Beeinflussung durch die Fräswerkzeuge. Auch für die Bearbeitung von Holz gilt, dass ein gewisses Fachwissen vorhanden sein muss, denn hierbei stellt sich das Problem, dass Holz nur eine schlechte Wärmeleitfähigkeit besitzt. Damit ergibt sich an der Oberfläche des Werkzeugs eine hohe Temperatur, die mithilfe der idealen Einstellung von Frästiefe und Vorschub gesenkt werden muss.

Eine Schnittgeschwindigkeit von 20 bis 300 m/min ist ausreichend, wenn bei der Bearbeitung von Metall keine besondere Oberflächengüte erreicht werden soll. Die Schnittgeschwindigkeit richtet sich nach der Härte des Materials und nach der Feinheit der Fläche, die erzeugt wird. (#02)

Verschiedene Werkzeuge für das Fräsen

Das Verfahren des Fräsens wird in die konventionelle und in die CNC-Technik untergliedert. Die industrielle Fertigung nutzte lange Zeit die herkömmlichen Anlagen, bei denen alle drei Achsen über maschinelle Vorschubeinrichtungen oder Handräder bedient wurden. Die Einstellungen konnten dann an den Skalen abgelesen werden.

Wichtig: Beim konventionellen Fräsen ist die Arbeit nur im rechten Winkel möglich! Heute jedoch werden fast ausschließlich CNC-gesteuerte Fräsmaschinen eingesetzt, die zahlreiche Vorteile mit sich bringen. Die Programmiersysteme sind anwendungsorientiert und können exakt auf den Einzelfall angepasst werden. Fräswerkzeuge oder Fräser nutzen eine oder mehrere Schneiden zum Abtragen des Materials. Diese Schneiden rotieren und erreichen damit die ebene Oberfläche, die in der Produktion gewünscht wird.

Sie unterscheiden sich nach der Art der Mitnahme des Spanmaterials – es gibt Schaft- oder Aufsteckfräser. Auch der Schneidstoff oder die Form der Schneiden ist ein Unterscheidungsmerkmal für Fräswerkzeuge; der Fachmann nutzt Schlichten oder Schruppen). Fräswerkzeuge werden des Weiteren durch die verschiedenen Formen der Bearbeitung bzw. durch die jeweilige Strategie beim Fräsen unterschieden. So gibt es Planfräsen, Eckfräsen oder Nutenfräsen.

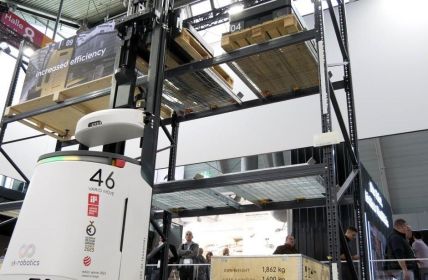

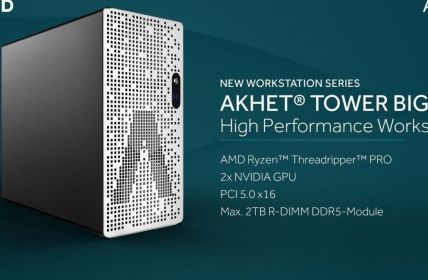

Im industriellen Bereich stellen CNC-Maschinen eine Möglichkeit zur Verkürzung der Rüstzeiten dar: Sie beinhalten bereits viele verschiedene Werkzeuge und ermöglichen damit die Bearbeitung unterschiedlicher Werkstücke. (#03)

CNC-Systeme im Einsatz beim Fräsen

CNC steht für „Computerized Numerical Control“ und wird für Werkzeugmaschinen genutzt, die damit Werkstücke besonders präzise bearbeiten können. Außerdem ist es dank CNC möglich, sehr komplexe Formen zu fertigen. Gerade beim Fräsen ergeben sich zahlreiche Vorteile durch den Einsatz der CNC-Technik. So lassen sich auch komplexe Arbeitsprozesse leichter durchführen, die Wiederholung von Arbeitsvorgängen ist einfacher möglich. Verschiedene Hersteller von Fräsmaschinen setzen konsequent auf CNC-Technik und bieten damit sowohl im industriellen Bereich als auch im Modellbau perfekte Lösungen. Einer dieser Anbieter ist STEPCRAFT, der unter anderem eine Kombination aus Fräse und 3D-Drucker auf den Markt gebracht hat.

Damit ist es auch dem Hobbyanwender möglich, hoch präzise Teile auf CNC-Basis zu fertigen. Die zugrunde liegende Technik ist selbst für Laien verständlich, es bedarf lediglich noch ein wenig handwerklichen Geschicks, um die gewünschten Ergebnisse zu erzielen. Beim Fräsen ergeben sich ganz besondere Vorteile, wenn ein CNC-System eingesetzt wird: Gerade bei der Herstellung schräger Flächen kann mithilfe dieser Technik in alle drei Achsen gleichzeitig verfahren werden – so entstehen komplexe Konturen und Freiformflächen. Eine Umspannung des Werkstücks ist nicht mehr nötig.

Video: Was die Fräse und ein 8mm Fräser können.

Welche Vorteile bietet das CNC-Fräsen noch?

Die Vorteile, die die CNC-Technologie mit sich bringt, zeigen sich im Modellbau ebenso wie bei der Serienfertigung im industriellen Bereich. Selbst Einzelanfertigungen in der Produktion profitieren von dieser Technik, ohne die manche Werkstücke nicht zu bearbeiten wären. Als die Grenzen der maschinellen Bearbeitung erreicht waren, kamen die CNC-Maschinen ins Spiel.

Ganz wichtig: Maßen und Toleranzen werden dank des computergestützten Systems besser eingehalten, als dies einem menschlichen Maschinenbediener jemals möglich wäre. Beim konventionellen Fräsen spielt die Konzentration des Bedieners eine Rolle, beim CNC-Fräsen lediglich die Programmierung. Im industriellen Bereich stellen CNC-Maschinen eine Möglichkeit zur Verkürzung der Rüstzeiten dar: Sie beinhalten bereits viele verschiedene Werkzeuge und ermöglichen damit die Bearbeitung unterschiedlicher Werkstücke. Das Werkzeug muss nicht gewechselt werden, was sich in den Rüst- und Fertigungszeiten bemerkbar macht. Sind Änderungen an der Konstruktion nötig, so können diese einfach in das zugehörige Programm eingearbeitet werden und finden dann bei der Herstellung Berücksichtigung.

Das Programm kann beliebig oft eingesetzt werden – niemand muss die Daten für eine Wiederholung der Produktion jedes Mal neu erstellen oder eingeben. Dies spart Zeit und dem Unternehmen letzten Endes natürlich auch Geld. Dies gilt auch für das Umspannen, das nun nicht mehr in dem Maße nötig ist. Mithilfe der CNC-Technologie lassen sich mehrere Arbeitsschritte hintereinander durchführen, aufwendige Zwischenmessungen und Umspannungen entfallen.

Bildnachweis:©Shutterstock-Titelbild: Natalia Lebedinskaia -#01: guteksk7 -#02: Nejron Photo -#03: Andrey Armyagov -#04: Andrey Armyagov